Nhiều sản phẩm nhựa được sử dụng trong cuộc sống hàng ngày của chúng ta, chẳng hạn như điện thoại thông minh và cản xe hơi, đòi hỏi độ bền chống va đập. Một số phương pháp đơn giản nhất được sử dụng để xác định khả năng chống va đập và độ dẻo dai của nhựa là thử nghiệm va đập Charpy và Izod. Đây là các thử nghiệm va đập con lắc áp dụng lực va đập tốc độ cao vào mẫu thử.

Thử nghiệm va đập con lắc là gì?

Table of Contents

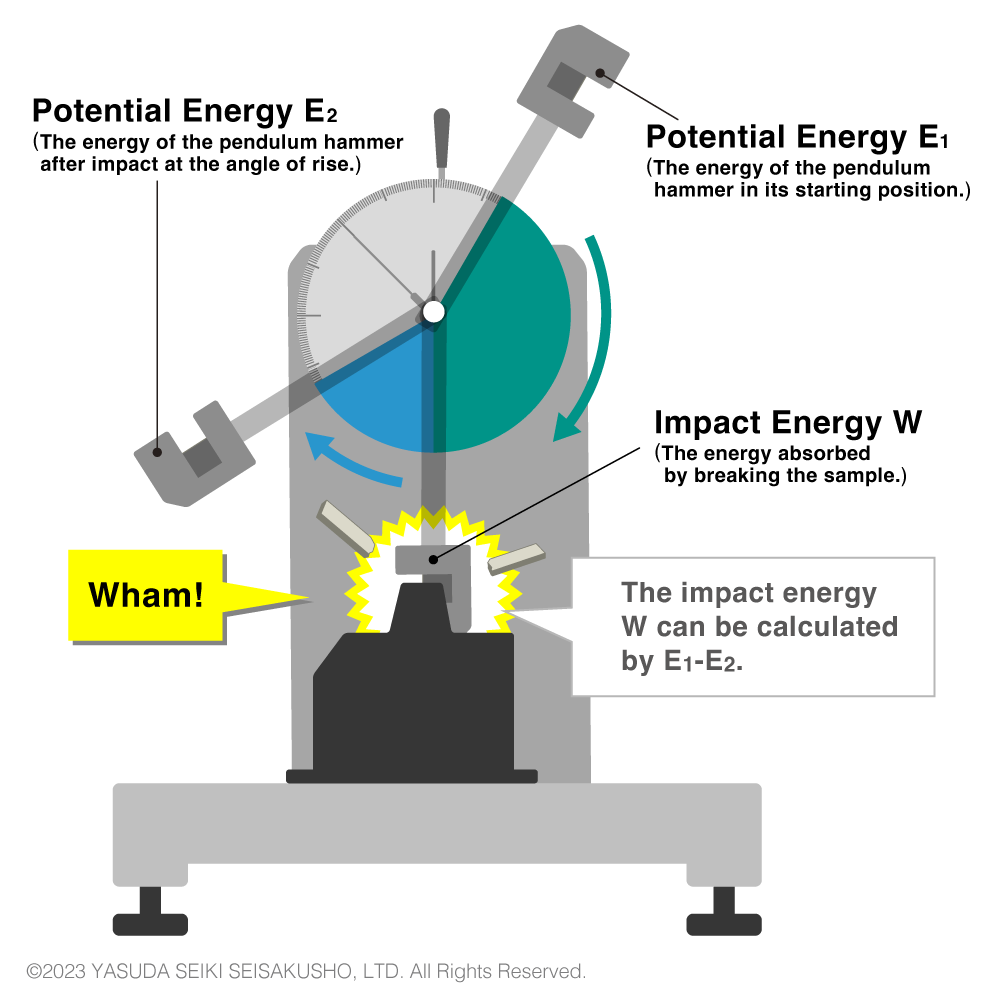

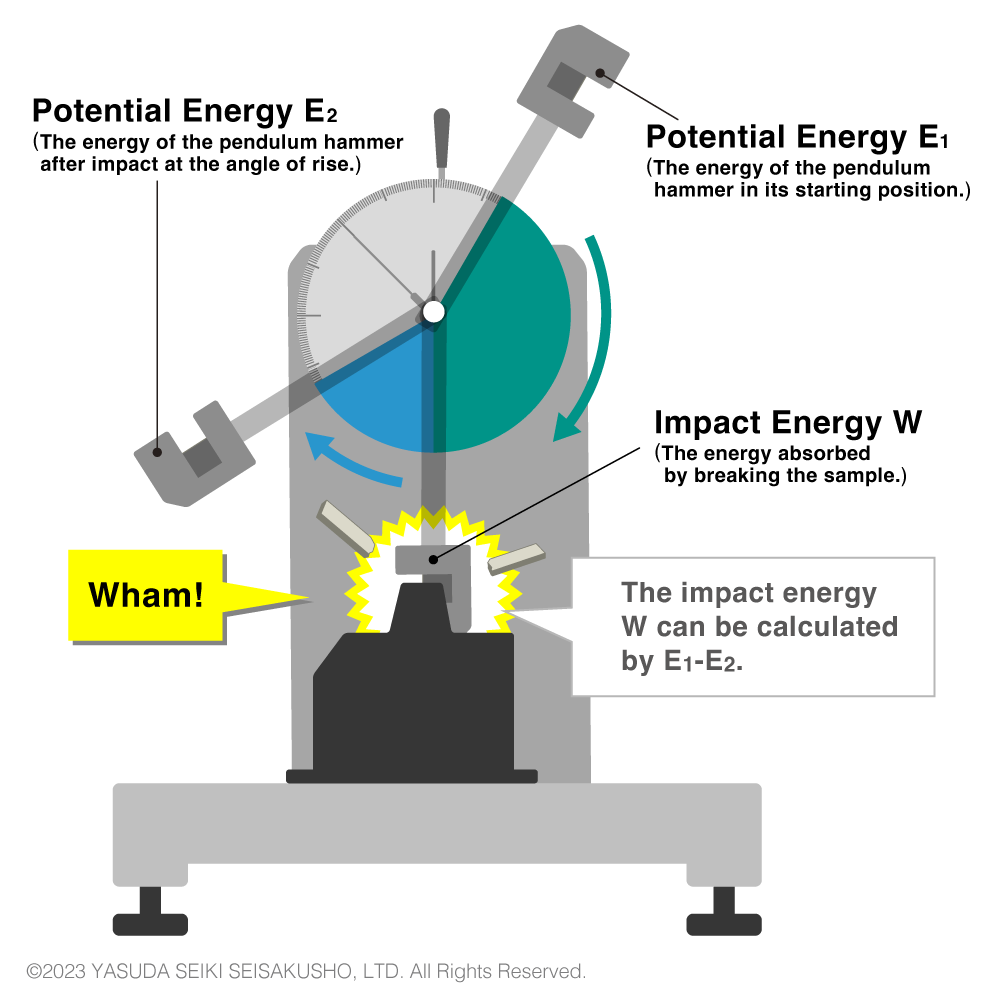

Thử nghiệm va đập con lắc sử dụng nguyên lý của con lắc: búa con lắc vung xuống từ độ cao cụ thể và đập vào mẫu có khía chữ V. Năng lượng va đập (năng lượng cần thiết để phá vỡ, biến dạng hoặc đẩy mẫu ra xa) được đo để xác định cường độ va đập của mẫu, tức là năng lượng va đập được hấp thụ khi phá vỡ mẫu. Cường độ va đập càng lớn thì năng lượng hấp thụ khi va đập càng lớn. Do đó, vật liệu có thể hấp thụ nhiều năng lượng hơn sẽ bền hơn và có thể chịu được lực va đập lớn hơn.

Góc nâng của búa và năng lượng tác động

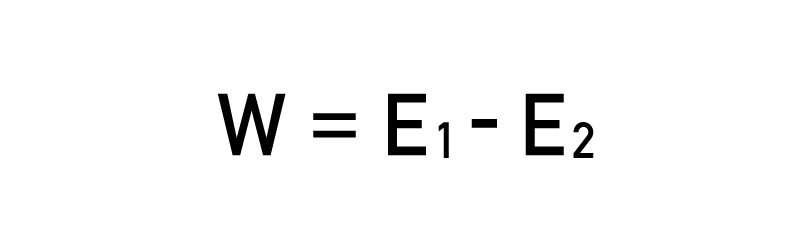

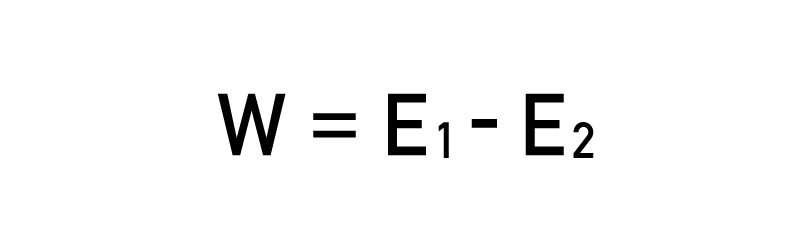

Năng lượng va chạm là sự khác biệt giữa năng lượng tiềm tàng của búa trước và sau khi mẫu bị vỡ.

W = năng lượng hấp thụ khi phá vỡ mẫu

E1 = thế năng của búa tại vị trí ban đầu

E2 = năng lượng tiềm tàng của búa sau khi va chạm ở góc nâng

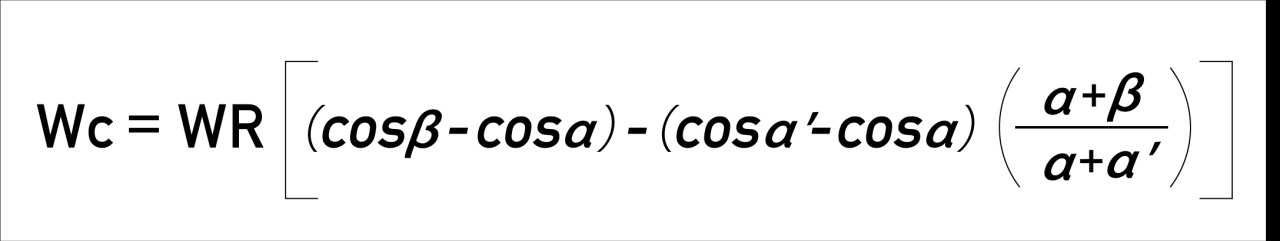

Để tính năng lượng va chạm, chúng ta phải tìm ra sự khác biệt giữa hai góc: 1) góc nâng búa sau khi va chạm và 2) góc nâng búa khi không có mẫu thử. Ngoài ra, chúng ta cũng phải xem xét đến tổn thất năng lượng xảy ra do lực cản không khí và ma sát trong ổ trục con lắc. Do đó, năng lượng đo được sẽ được hiệu chỉnh để có kết quả chính xác. Tại Yasuda Seiki, chúng tôi sử dụng Phương pháp hiệu chỉnh đơn giản hóa.

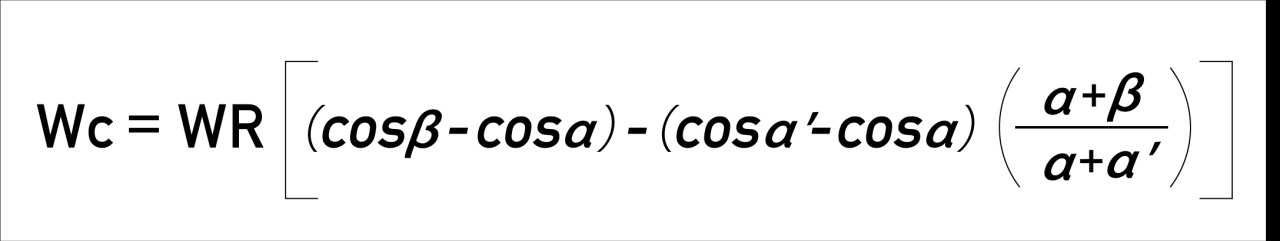

【Phương pháp hiệu chỉnh đơn giản】

Wc = năng lượng hấp thụ sau khi hiệu chỉnh (J)

WR = mô men quanh trục quay của búa (N・m)

α = góc nhả búa (°)

α’ = góc nâng không có mẫu thử khi búa được nhả từ góc α(°)

β = góc nâng sau khi va chạm (°)

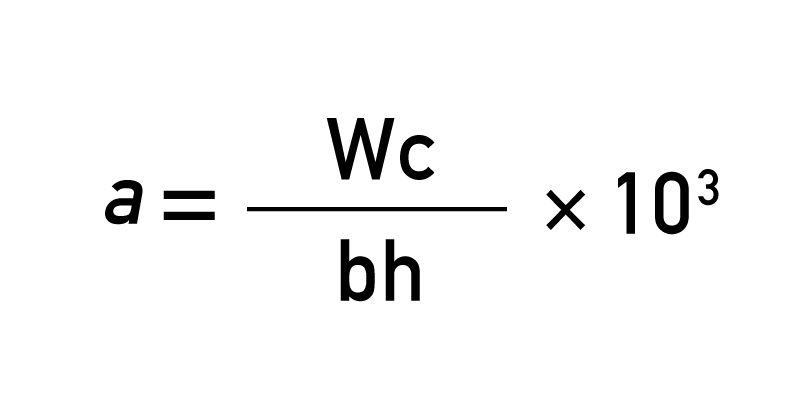

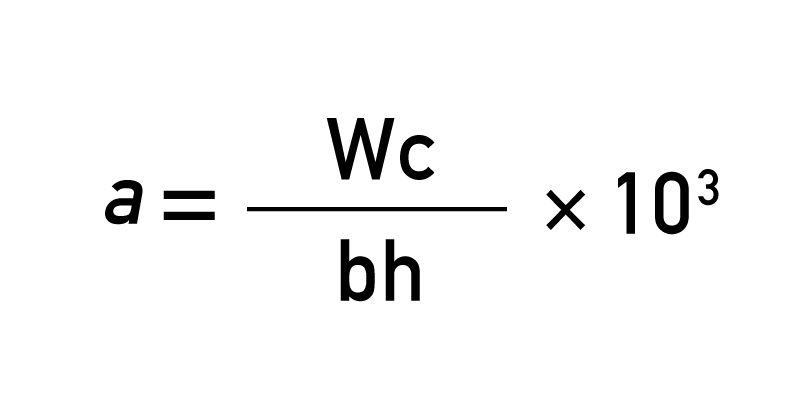

【Tính toán cường độ va chạm (kJ/㎡)】

a = cường độ va đập (kJ/㎡)

Wc = năng lượng hấp thụ sau khi hiệu chỉnh (J)

b = chiều rộng mẫu (mm)

h = độ dày mẫu (mm)

Phương pháp thử

Có chủ yếu ba loại thử nghiệm va chạm con lắc: Charpy, Izod và thử nghiệm va chạm kéo. Hai phương pháp đầu tiên là phổ biến nhất và sẽ được thảo luận trong bài viết này.

Thử nghiệm va chạm Charpy

Thử nghiệm va đập con lắc là gì?

Thử nghiệm va đập con lắc sử dụng nguyên lý của con lắc: búa con lắc vung xuống từ độ cao cụ thể và đập vào mẫu có khía chữ V. Năng lượng va đập (năng lượng cần thiết để phá vỡ, biến dạng hoặc đẩy mẫu ra xa) được đo để xác định cường độ va đập của mẫu, tức là năng lượng va đập được hấp thụ khi phá vỡ mẫu. Cường độ va đập càng lớn thì năng lượng hấp thụ khi va đập càng lớn. Do đó, vật liệu có thể hấp thụ nhiều năng lượng hơn sẽ bền hơn và có thể chịu được lực va đập lớn hơn.

Góc nâng của búa và năng lượng tác động

Năng lượng va chạm là sự khác biệt giữa năng lượng tiềm tàng của búa trước và sau khi mẫu bị vỡ.

W = năng lượng hấp thụ khi phá vỡ mẫu

E1 = thế năng của búa tại vị trí ban đầu

E2 = năng lượng tiềm tàng của búa sau khi va chạm ở góc nâng

Để tính năng lượng va chạm, chúng ta phải tìm ra sự khác biệt giữa hai góc: 1) góc nâng búa sau khi va chạm và 2) góc nâng búa khi không có mẫu thử. Ngoài ra, chúng ta cũng phải xem xét đến tổn thất năng lượng xảy ra do lực cản không khí và ma sát trong ổ trục con lắc. Do đó, năng lượng đo được sẽ được hiệu chỉnh để có kết quả chính xác. Tại Yasuda Seiki, chúng tôi sử dụng Phương pháp hiệu chỉnh đơn giản hóa.

【Phương pháp hiệu chỉnh đơn giản】

Wc = năng lượng hấp thụ sau khi hiệu chỉnh (J)

WR = mô men quanh trục quay của búa (N・m)

α = góc nhả búa (°)

α’ = góc nâng không có mẫu thử khi búa được nhả từ góc α(°)

β = góc nâng sau khi va chạm (°)

【Tính toán cường độ va chạm (kJ/㎡)】

a = cường độ va đập (kJ/㎡)

Wc = năng lượng hấp thụ sau khi hiệu chỉnh (J)

b = chiều rộng mẫu (mm)

h = độ dày mẫu (mm)

Phương pháp thử

Có chủ yếu ba loại thử nghiệm va chạm con lắc: Charpy, Izod và thử nghiệm va chạm kéo. Hai phương pháp đầu tiên là phổ biến nhất và sẽ được thảo luận trong bài viết này.

Thử nghiệm va chạm Charpy

Tiêu chuẩn kiểm tra của Kiểm tra va đập Charpy: JIS K 7111-1, ISO 179-1, ASTM D 6110

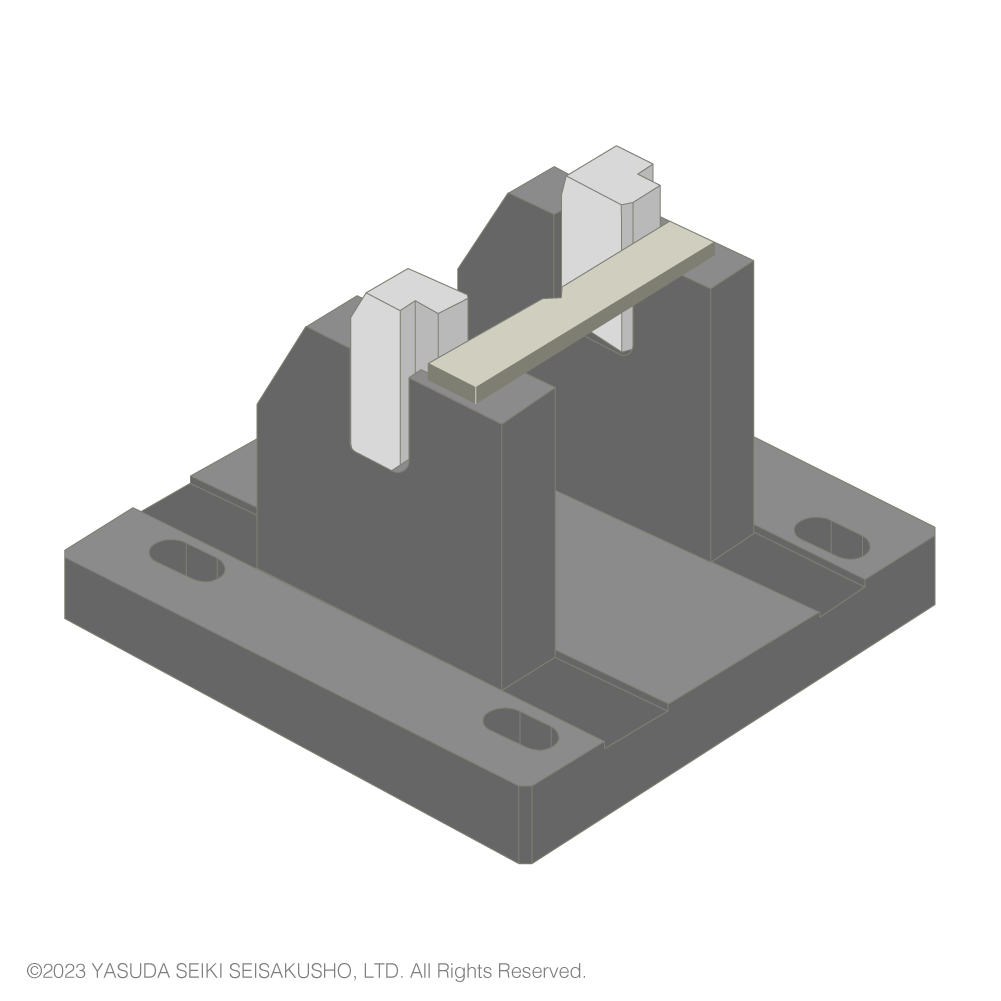

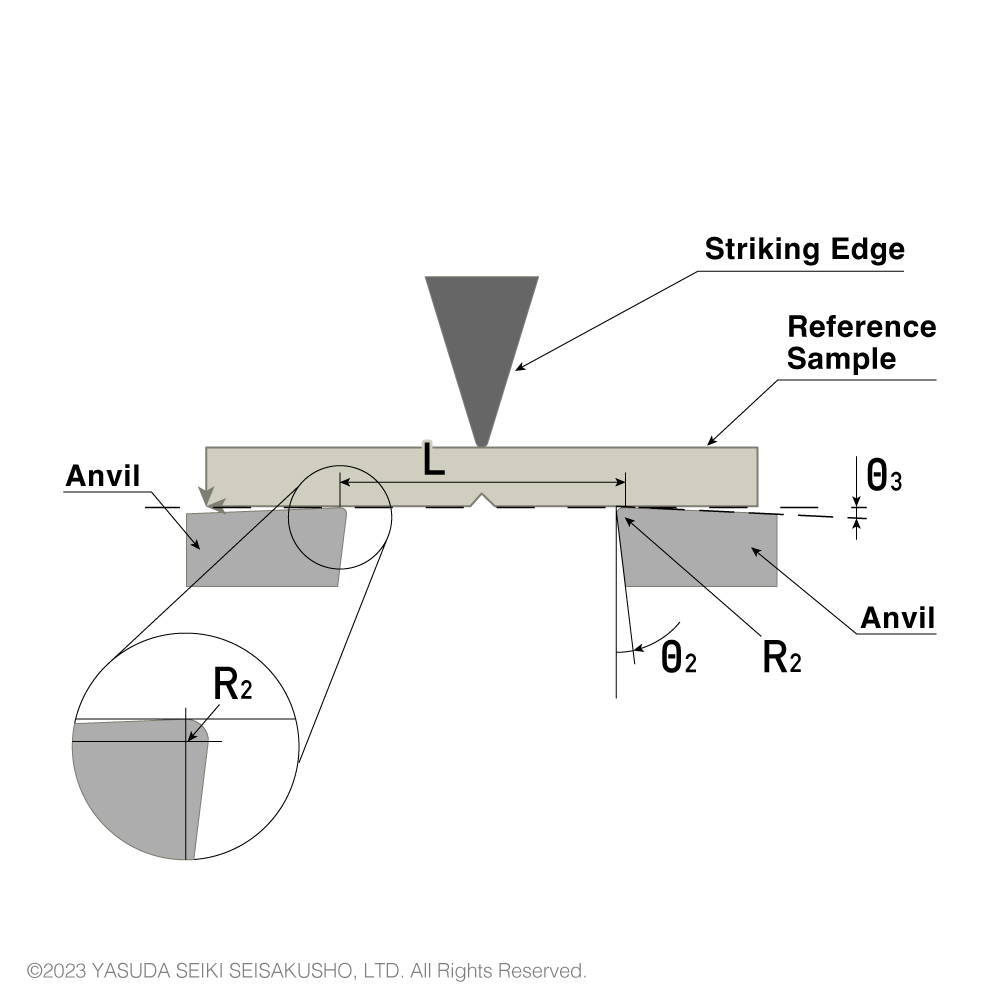

Trong kiểm tra va đập Charpy, mẫu thử được hỗ trợ ở cả hai đầu. Búa đập vào tâm mẫu ở phía đối diện với khía. Mẫu được cố định chỉ bằng cách đặt lên đe (trạm kiểm tra) và do đó, các thử nghiệm có thể được thực hiện dễ dàng và hiệu quả.

Thử nghiệm va đập Charpy là phương pháp thử nghiệm chính thống của các thử nghiệm va đập con lắc và được sử dụng phổ biến hơn so với thử nghiệm va đập Izod.

Thử nghiệm va đập Izod

Tiêu chuẩn thử nghiệm của các thử nghiệm va đập Izod: JIS K 7110, ISO180, ASTM D256

Trong thử nghiệm va đập Izod, mẫu thử được cố định ở một đầu. Búa đập vào đầu kia ở phía có khía. So với thử nghiệm va đập Charpy, phương pháp thử nghiệm này bao gồm nhiều bước hơn trong quy trình và do đó đòi hỏi nhiều công sức hơn. Tuy nhiên, phương pháp này vẫn được một số nhà sản xuất ô tô sử dụng cho đến ngày nay. Các nhà cung cấp phụ tùng và vật liệu cho các thương hiệu ô tô như vậy cũng tiến hành thử nghiệm va đập Izod.

Tiêu chuẩn thử nghiệm

Các phương pháp thử nghiệm và máy thử nghiệm được sử dụng trong thử nghiệm va đập Charpy và Izod được chuẩn hóa bởi Tổ chức Tiêu chuẩn hóa Quốc tế (ISO), Ủy ban Tiêu chuẩn Công nghiệp Nhật Bản (JISC) và Hiệp hội Vật liệu Thử nghiệm Hoa Kỳ (ASTM).

| Tiêu chuẩn | Chủ đề | Tiêu đề | |

|---|---|---|---|

| JIS※1 | K 7111-1 | Charpy | Nhựa—Xác định tính chất va đập Charpy—Phần 1: Thử nghiệm va đập không có dụng cụ |

| K 7110 | Izod | Nhựa—Xác định tính chất va đập Izod sức mạnh | |

| B 7739 | Máy thử va đập | Máy thử va đập kiểu con lắc cho vật liệu phi kim loại—Xác minh máy thử | |

| ISO | 179-1 | Charpy | Nhựa—Xác định tính chất va đập Charpy—Phần 1: Thử va đập không dùng dụng cụ |

| 180 | Izod | Nhựa—Xác định sức mạnh va đập Izod | |

| 13802 | Thử va đập máy móc | Nhựa—Kiểm tra máy thử va đập con lắc—Charpy, Izod và thử va đập kéo | |

| ASTM | D6110 | Charpy | Phương pháp thử tiêu chuẩn để xác định khả năng chống va đập Charpy của mẫu nhựa khía |

| D256 | Izod | Phương pháp thử tiêu chuẩn để xác định khả năng chống va đập con lắc Izod của nhựa | |

※1Tiêu chuẩn công nghiệp Nhật Bản

【Tiêu chuẩn liên quan】

| Tiêu chuẩn | Tiêu đề | |

|---|---|---|

| JIS | K 7062 | Phương pháp thử độ bền va đập Izod của nhựa gia cường sợi thủy tinh |

| K 7077 | Phương pháp thử nghiệm độ bền va đập Charpy của nhựa gia cường sợi carbon | |

Búa, Đe và Mẫu thử

Cùng với quy trình thử nghiệm, các chi tiết về búa lắc, đe và mẫu thử được chỉ định trong các tiêu chuẩn ISO, JIS và ASTM cho cả thử nghiệm va đập Charpy và Izod. Do đó, điều cần thiết là phải hiểu những điều cơ bản của các phương pháp thử nghiệm tiêu chuẩn.

Kiểm tra tác động Charpy

Búa Charpy

| Tiêu chuẩn | Năng lượng tiềm năng (J) |

Mất ma sát tối đa cho phép mà không có mẫu (% công suất năng lượng) |

Vận tốc va chạm (m/s) |

Góc cạnh va chạm (°) |

Bán kính va chạm Cạnh (mm) |

|---|---|---|---|---|---|

| ISO/JIS | 0,5 | 4 | 2,9 (±10%) | 30±1 | 2.0±0.5 |

| 1 | 2 | ||||

| 2 | 1 | ||||

| 4 | 0.5 | ||||

| 5 | 0.5 | ||||

| 7.5 | 0.5 | 3.8 (±10%) | |||

| 15 | 0,5 | ||||

| 25 | 0,5 | ||||

| ASTM | 2,7–21,7 | N/A | 3,46 | 45±2 | 3,17±0,12 |

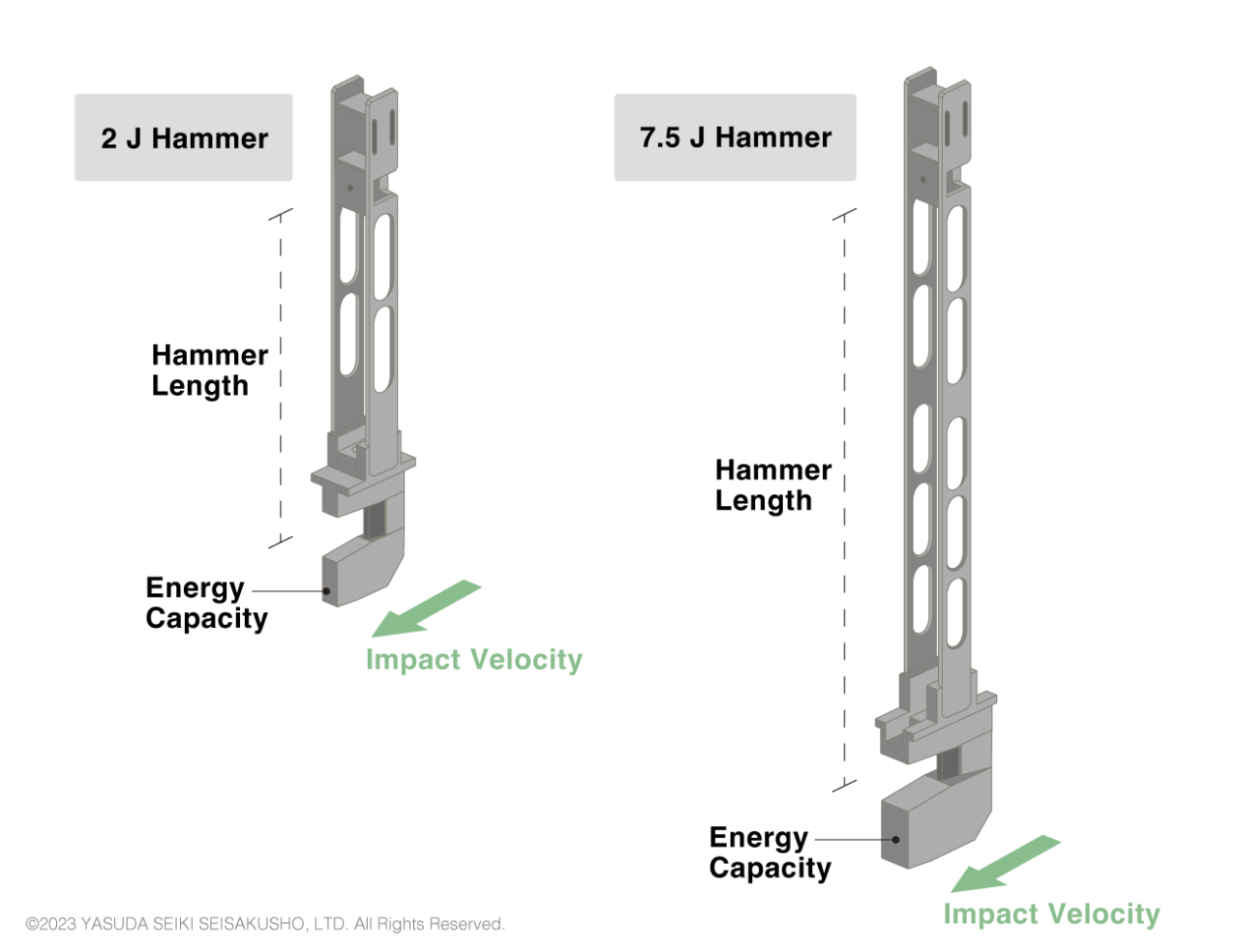

Các đặc điểm của búa Charpy khác nhau giữa các tiêu chuẩn thử nghiệm như được hiển thị trong bảng trên. Trong các tiêu chuẩn ISO và JIS, chiều dài búa thay đổi theo vận tốc va đập. Do đó, không thể sử dụng cùng một búa để tạo ra, ví dụ, va đập 4 J và va đập 7,5 J. Phải chuẩn bị hai chiếc búa khác nhau.

Charpy Anvil

| Biểu tượng | Tham số | ISO/JIS | ASTM |

|---|---|---|---|

| ― | Song song giữa trục dài của mẫu thử và tham chiếu mặt phẳng | ±4/1000 | N/A |

| R2 | Bán kính độ cong của đe (mm) | 1±0,1 | 3,17±0,12 |

| θ2 | Góc côn của đe (°) | 10±1 | 0 |

| θ3 | Góc dốc của đe (°) | 5±1 | 0 |

| ― | Góc của giá đỡ và đe (°) | 90±0,1 | 90 |

| L | Khoảng cách giữa các giá đỡ mẫu (mm) | 62±(0,5/0) | 101,6±0,5 |

Hình dạng của đe khác nhau giữa tiêu chuẩn ISO (hoặc JIS) và ASTM. Do đó, để thực hiện cả hai thử nghiệm tiêu chuẩn ISO và ASTM, cần chuẩn bị hai đe khác nhau.

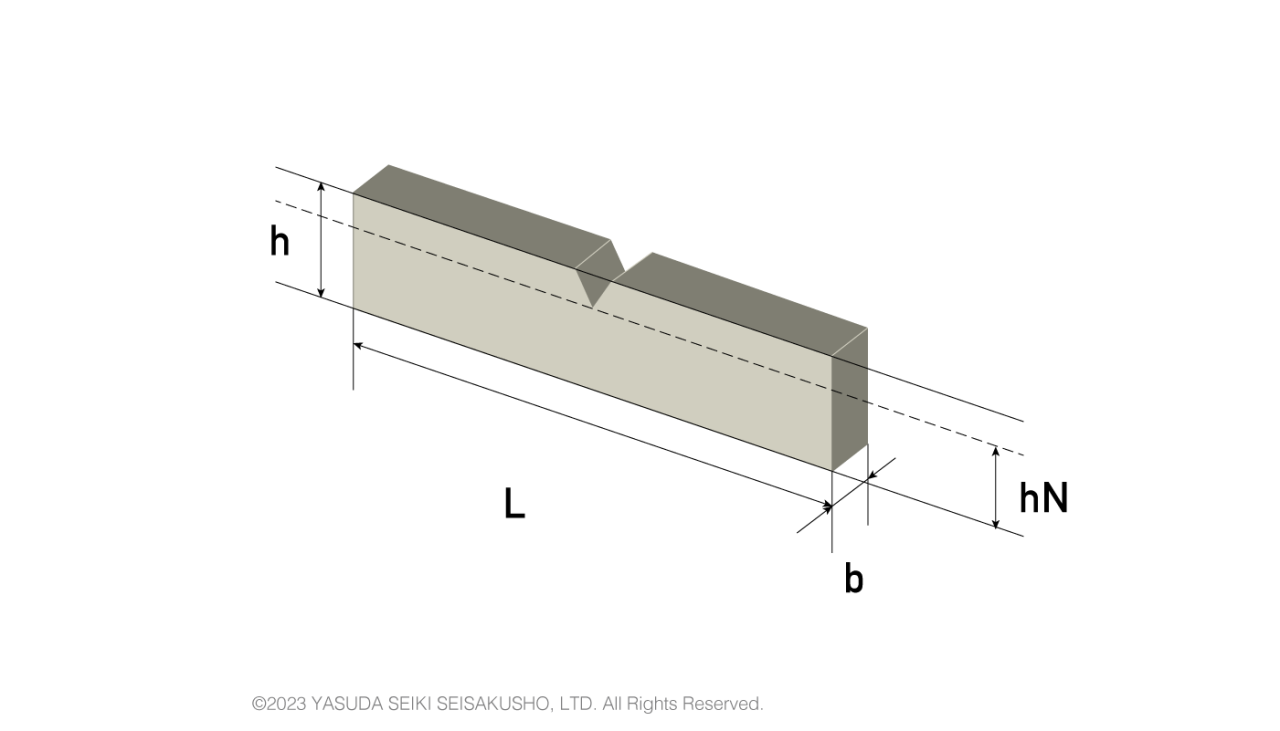

Kích thước của mẫu thử Charpy

| Tiêu chuẩn | Chiều dài L (mm) |

Chiều rộng b (mm) |

Độ dày h (mm) |

Chiều rộng còn lại ở đầu khía hN (mm) |

|---|---|---|---|---|

| ISO/JIS | 80±2 | 4.0±0.2 | 10.0±0.2 | 8.0±0.2 |

| ASTM | 124.5–127 | 3.0–12.7 | 12.70±0.15 | 10.16±0.05 |

Tiêu chuẩn ISO và JIS về độ sâu khía là 2 mm, trong khi tiêu chuẩn ASTM là 2,54 mm. ASTM cũng không chỉ định chiều dài và chiều rộng chính xác của mẫu thử nghiệm, mà thay vào đó chỉ ra một phạm vi cụ thể.